【锋锐&产品分享】创新CBN材质技术,提高断续车削淬硬变速器零件的产量

使用立方氮化硼(CBN)切削刀片加工汽车变速器零件是一种越来越普遍的生产策略,这种策略正在为全世界的制造商带来更大的利益。尽管大多数工件材料都经过渗碳淬火或感应淬火处理,但是利用新型的材质技术,那些加工车削零件(例如齿轮、轴和冠轮)的制造厂,可得到更长刀具使用寿命带来的实实在在的好处。

加工淬硬零件的传统方法是磨削。但是,随着陶瓷和CBN切削刀具材料的利用不断增加,硬度为55-68 HRC的钢制硬零件车削(HPT)已经成为一种切实可行且高效合理、经济实惠的替代方案。实践表明,HPT可缩短加工时间和降低成本都在70%以上,同时还可确保更好的灵活性和交货时间及质量。因此,HPT正在汽车行业得到广泛的应用,不仅仅是变速器零件,还包括阀座、活塞、气缸套和等速万向节等动力总成零件。

切削刀具材料

零件硬度值为50~60 HRC并且表面粗糙度要求为中等程度时,可使用陶瓷刀片材质。但是,如果对表面粗糙度的要求较高,则用于硬零件车削的切削刀具材料要选择CBN材质。

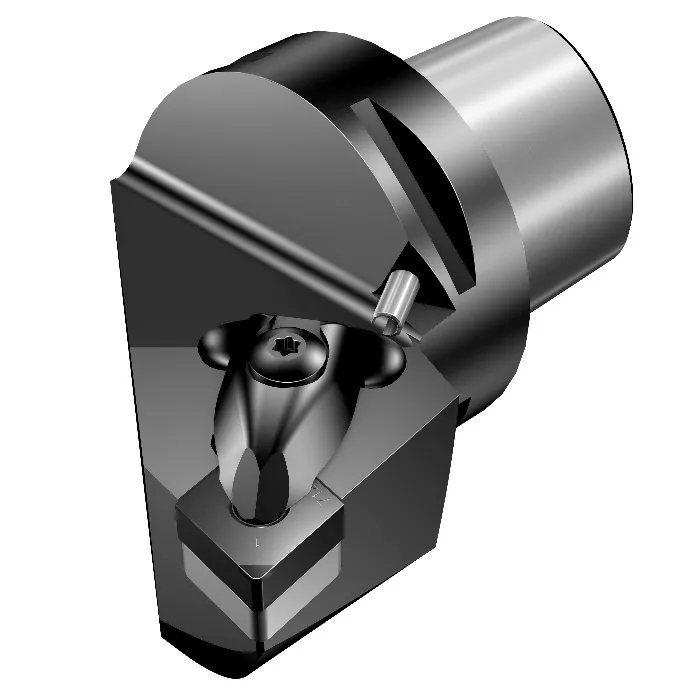

高速加工渗碳淬火和感应淬火材料时,CBN材料可增强耐月牙洼磨损和抵抗断裂的能力。所以,刀具和工具系统专家山特维克可乐满推出了CBN刀片材质CB7125和CB7135。汽车制造厂在中等到重型断续切削硬度为58~62 HRC材料的车削工序时,这些材质可显著延长刀具的使用寿命,并确保刀具使用寿命更加稳定、更加一致。

新刀片材质主要用于变速器零件。采用全新PVD涂层的CB7125适合中等负载断续硬零件车削(零件边缘/孔口有倒角),而CB7135适合重载断续硬零件车削(零件边缘/孔口无倒角)。具有不同刃口倒棱角度及宽度的刀片适应不同断续程度的应用场合。这些刃口处理都经过优化,可更好地平衡较长的刀具使用寿命和可靠的加工作业。

齿轮和轴

CB7125适用于齿轮、花键轴和带有已倒角油孔/凹槽的轴的车削,它还可用于齿轮以及皇冠轮去除硬化层的加工(软-硬车)。典型的切削参数如下:切削速度为100~200米/分(328~656 英尺/分),进给率为0.05~0.45 毫米/转(0.002~0.018 英寸/转),切深为0.05~0.5毫米(0.002~0.02英寸)。

为了证明对渗碳淬火的齿轮(62HRC)进行外圆和端面车削时的潜在盈利能力,客户试用了CB7125材质刀片,与现有竞争对手刀片相比,刀具使用寿命延长了140%。

机床为Mazak QTN 300 CNC车削中心,切削速度为120米/分(394英尺/分),进给量为0.12毫米/转(0.0047英寸/转),切深为0.1毫米(0.004英寸)。两种刀片采用的所有切削参数相同,尽管两种刀片的金属去除率(MRR)相同,但是CB7125材质刀片可完成12件零件,而竞争对手刀片仅完成5件。

客户的另外一个示例表明,在对硬度为60HRC的等速万向节星形套进行外圆车削(断续切削)时,与现用的竞争对手刀片相比,使用CB7125材质刀片时,刀具使用寿命延长15%。在切削速度为160米/分(525英尺/分、进给量为0.19毫米/转(0.0075英寸/转)时,CB7125刀片完成1272件零件,而竞争对手刀片仅完成1106件。

优异性能

CB7135适用于带有无倒角键槽/凹槽的齿轮和轴的车削以及等速万向节零件(星形套/钟形壳和球笼)的加工。其典型的应用切削参数如下:切削速度为80~160米/分(262~525英尺/分),进给量为0.05~0.4毫米/转(0.002~0.016英寸/转),切深为0.05~0.5毫米(0.002-0.02英寸)。

需要注意的是,切削刃区域的高热量会降低切削力。因此,速度太低,产生的热量太少,会使切削力过大。从而可能导致刀片断裂。不加冷却液(干切)的硬零件车削是一种理想状态,是可行的。CBN(和陶瓷)刀片可承受非常高的切削温度,消除了与采用冷却液有关的成本和环境影响。

展示CB7135潜在性能的一个很好的示例是,在加工等速万向节钟形壳时,刀具使用寿命延长了12%。在这个案例中,客户在EMAG VSC400立式车削中心中对C53感应淬火钢(60 HRC)进行内孔车削。CB7135材质刀片完成了390件零件,而竞争对手刀片仅完成了350件。切削参数如下:切削速度为180米/分(590英尺/分),进给量为0.13毫米/转(0.0052英寸/转),切深为0.15毫米(0.0059英寸)。

达到如此好的结果,还有赖于其它诸多因素。例如,良好的机床稳定性、工件夹装和定位都很关键。一般来说,对于仅一端支撑的零件,2:1的长度直径比通常可以接受。如果使用附加尾座,长度直径比可增加。热对称的主轴箱和尾座设计将带来额外的尺寸稳定性。

HPT趋势

归根结底,有很多理由选择硬零件车削来代替传统的磨削加工。例如,如果零件外形/种类发生变化,车床比磨床更容易完成换型。另外,车床加工循环较快,运行成本比磨床低得多,而硬零件车削产生的切屑比磨床产生切屑更加环保。其它原因还包括硬零件车削通常不需要使用冷却液,从而降低了废弃处置成本和回收利用成本。通常来说,车床的投资成本也比磨床低得多。

新型CBN材质的能力是促使汽车行业朝硬零件车削转变的一个非常重要的因素,且使这一创新工艺的潜在盈利能力更大化。

金属切削加工方案的专业解决者

致力提高客户生产效率和竞争力